![]()

石家庄恒维钢结构工程有限公司是一家专业从事钢结构设计、制作、施工、咨询、售后服务于一体的大型彩钢、

石家庄钢结构企业。业务遍及全国各地,自公司成立以来,始终以生产优质产品作为其核心业务,并在实际的生产过程中不断的改进生产,拓展新的市场,以满足现在以及未来市场的需求。我们也是在不断的前进不断的学习!今天看到一项技术报道!小编在此也给大家转载一下供大家学习!百米超长桩是如何施工的?

项目简介

贵阳龙洞堡国际机场T3航站楼项目

总建筑面积16.7万平方米

按2025年旅客吞吐量3000万人次

货邮吞吐量25万吨

飞机起降量24.3万架次目标设计施工

是贵州省“十二五”期间规划的重点建设项目

贵州省节后复工的首个项目

5月24日,由中建三局承建的贵阳机场T3航站楼项目结构区域桩基施工全面完成.

项目采用全国首创的

双套管双驱动全回转工艺

有力破解喀斯特地貌桩基施工难题

全面转向主体结构施工冲刺阶段

项目地处贵阳地区喀斯特地貌发育密集区域

设计最大桩长达100.4米

由于地下水对可溶性岩石的溶蚀作用

同时地下部分结构松软,岩层较多

多见溶洞、流沙及暗河等现象

在此地貌上进行桩基施工尤为困难

特别是由于土壤含水量大极容易发生坍塌

由于桩基深度较大(最长达100.4m)

现有的全套管全回转工艺(单套管)

在进行护筒下压施工时

一般压至60m深度便会受限于

摩擦阻力及护筒变形等原因

无法继续下压护筒

从而导致60m以下钻孔侧壁易塌孔

项目创新应用双套管双驱动全回转工艺

在外套管钻进达到极限时插入内套管钻进

直至达到桩基持力层面

浇筑时先完成内套管浇筑

拔出后再进行外套管浇筑成桩

不需要泥浆护壁,清洁高效

有效避免钻进过程中的塌孔现象

降低埋钻风险

可有效应用于深厚回填、岩溶强发育地区

当前,项目桩基施工完成100%

累计建筑面积完成65%

主体封顶面积完成48%

钢构柱、铸钢件累计吊装2854吨

钢网架累计拼装1080吨

幕墙、屋面、机电安装

消防及精装修工程已局部插入施工

三大核心技术成功化解超长桩施工难题

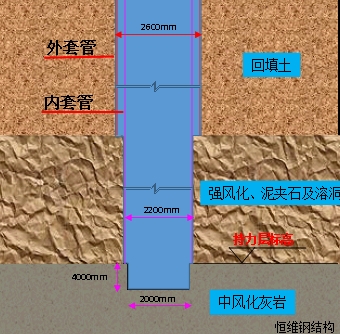

3号航站楼典型地质剖面图显示场区为高抛回填区域叠加溶洞及岩溶裂隙发育密集,回填深度平均约40米,局部回填深度高达64米以上,回填时间短,属欠固结土,部分区域存在厚达40米以上的泥夹石,其中超长桩平均桩长90米,最长超过120米。桩基施工需克服超厚回填土层后再击穿溶洞和裂隙、强风化岩面,桩端持力层到稳定的中风化岩面上,致使桩基施工功效较以往贵州省区域内其他项目大大降低。经技术攻关形成的双套管双驱动全回转施工工艺采用三大核心技术成功化解难题。

一是精细化设计。原设计根据该区域地勘报告和上部受力荷载,经计算该部分桩基直径需为桩径为3米嵌岩桩。且目前该桩基施工工艺市面上无施工该桩型所需护筒,而且到沿海厂商定制该护筒,所花费巨大且耗时较长、施工用此护筒也需要调用更大功率全回转钻机。为高效推进超长桩的施工,由三期指挥部牵头,集中各参建方技术力量多次研讨设计方案,精细化设计。过程中充分挖掘桩基础在复杂地质下正向受力可能性,充分考虑下部溶岩溶洞区域正向摩擦力,将该区域桩型设计成三截面递减,桩截面积逐步减小,从而减少桩身自重和负摩擦力。因此可将该桩桩径缩小至2.6米外径和2米内径组合,从而大大降低原设计的桩基施工成本。

二是超长桩基混凝土施工技术。3号航站楼桩基工程超长桩设计为超大桩径(最大桩径2.6米)、超大桩长(均长超90米)、超大混凝土浇筑量(单桩均为400立方),如遇溶洞等异常情况,混凝土浇筑时间会大大延长。为防止浇筑过程中混凝土出现初凝影响成桩质量,在超长桩施工过程中采用超缓凝自密实水下不扩散混凝土,添加超缓凝剂、硅灰、水下不分散剂、限裂纤维的外加剂,从而让混凝土性能满足超长桩浇筑时间长的施工要求。

三是双套管双驱动全回转式施工工艺。超长桩成孔采用两级套管护壁加长钻杆超大功率旋挖钻机取土的方式。该种方式避免了直径2.2米套管在回填层内受侧摩阻力,能够保证直径2.2米套管下压至持力层面,对整个桩身形成有效的护壁作用,避免成孔过程中发生涌泥及塌孔现象,确保成桩质量及成桩速度。

创新工艺是如何诞生的?

超长桩施工工艺制约桩基工程快速推进

贵阳机场三期扩建3号航站楼工程为全国首例在喀斯特地貌下高抛回填区域中采用全套管管内取土工艺进行超长超大直径嵌岩桩基施工项目,超长桩平均桩长90米,最长超过120米。在采用双套管双驱动全回转工艺施工前,B2-123号超长桩(桩长86.97米)采用单套管单驱动全回转施工工艺,11月4日开孔,历经2次塌孔回填混凝土,加之机械设备受到超深回填土层导致机械设备故障影响进尺效率,12月5日才定岩终孔,至12月6日浇筑完成,历时33天。新建3号航站楼目前超长桩有23根,若不探索新工艺,按照现有工艺施工,仅超长桩施工就需一年时间。

超长桩使用新工艺成孔时间大大缩短

为解决超长桩施工难题,三期指挥部牵头各参建方,成立专项技术攻关小组,先后组织专家咨询及论证会10余次,形成双套管双驱动全回转钻机与旋挖钻机在超厚回填复杂地层的联合应用新工艺。按施工部署,新工艺在B3-96号超长桩进行实验浇筑。

12月10日,B3-96号超长桩采用首创双套管双驱动全回转新工艺开孔,于12月20日定岩终孔,期间因穿多层溶洞防止溶洞填充物塌陷,套管加固耗费3天,净施工时间8天,这比单套管单驱动全回转施工工艺成孔时间缩短23天。

新工艺施工牵动人心

12月22日20时许,超长桩B3-96号开始浇筑;12月23日17时36分浇筑到470方,在同步提升钢护壁套管时,测绳液面读数37.4米,混凝土液面陡降5米。22时02分累计浇筑710方,混凝土液面不稳定,伴随着上升又下降。此时混凝土浇筑已远超计划方量,指挥部紧急安排施工单位调整混凝土供应方案,暂停其他土建工程浇筑,确保B3-96号桩混凝土的充足供应。12月24日凌晨3时累计浇筑1030方,液面读数36.26米,此刻混凝土液面再次陡降17米。

新工艺首次混凝土浇筑试验也蕴藏着高风险。行业内混凝土浇筑超过24小时均为超缓凝混凝土,浇筑时间过长,在浇筑过程中混凝土出现初凝,将导致护筒拔不起来,目前几乎没有项目使用。双套管工艺正常拔管、拆管需要15-17小时,混凝土浇筑净时间为7小时,若浇筑过程中出现大量溶洞等不可预的突发情况,浇筑时间过长,成桩的风险非常大。通过前期大量配方试验发现,缓凝期最长为36-40小时,也就是从开始浇筑到浇筑完成,一旦浇筑时间超过40小时废桩的可能性将非常大。废桩不仅造成巨大经济损失,更严重的将导致现有桩孔位置将不能再进行桩基施工。

时间一分一秒过去,浇筑仍在继续,整个浇筑过程牵动着指挥部和施工单位所有人的心。04时23分累计浇筑1180方,测绳读数43.8米,上升5.2米;05时02分累计浇筑1220方,测绳读数35.76米,混凝土液面稳步上升。终于,经过41个小时的连续奋战,B3-96号桩累计浇筑方量1430立方混凝土,创下单桩混凝土浇筑方量超1000立方的记录,新工艺下的首根超长桩顺利浇筑完成。

从12月22日20时开孔至12月24日14时浇筑完成,混凝土浇筑时间不到2天,整桩从开孔至成桩10天以内完成施工。随着新工艺的不断熟练和优化,成桩时间还将进一步缩短。按此计算,采用新工艺后一根超长桩的旋挖和浇筑时间将减少23天。后期,采用新式工艺后桩基施工将大大缩短工期,为工程快速推起到强有力推动作用。

双套管双驱动全回转工艺

文章来源:中建三局!如有侵权请联系我们删除!